Reliability:指产品在规定的条件下和规定的时间内,无差错地完成规定任务的概率。

针对产品,依靠数字孪生/CAX技术,使用概率开展研究:

- 实物:实际生产出来的产品,必须了解实验对象(机械/电子/生化…产品),对不同类型产品有哪些故障失效形式

- 失效概率曲线…

- 设备:实验/测量设备,学会如何开展测试实验(Modal Testing)

- 仿真:建模仿真技术,学会软件操作+脚本编写,懂原理更好 (CAX)

- 数学:概率论<贝叶斯>,机器学习/深度学习,可靠性分析基础理论/方法

- 可靠性分析论文(前沿理论) + 可靠性分析项目(实践操作)

权衡:

- 可靠性 ↔ 成本: 可靠性分析增加研发成本,但会降低维修成本。从企业的角度来看,可靠性的目标就是节省成本,在研发阶段多投入,节省运维费用。(总之就是节流)

可靠性专业生态圈:

- 制造业企业

- 学术圈

- 生产性服务业(提供可靠性咨询服务)

科研方向-北航可靠性与系统工程学院

工程技术中心-北航可靠性与系统工程学院

基本概念

专著-北航可靠性与系统工程学院 Book list

crafe.net/files/可靠性科学方法论-康锐.pdf 大致了解以下

电子产品可靠性云评估 CRAFE 2.0 软件平台简介 电子产品可靠性综合评估软件

数字时代基于模型的可靠性系统工程 作者:王自力 发表时间:2023年04月20日

可靠性系统工程—企业推进可靠性工作的整体解决方案-矿山系统工程研究所 by 康锐教授 背景-概念-历程对比-实施要素-应用模式-可靠性系统工程能力评价 (可靠性,三分技术、七分管理)

可靠性数学方法

- 故障数据的统计分析

- 可靠性的理论话语

- 可靠性统计试验

可靠性物理方法 - 故障率——协变量模型

- 故障时间模型

- 性能裕量模型

可靠性逻辑方法 - 功能逻辑方法——可靠性框图

- 故障逻辑方法——故障树分析

可靠性设计方法 - 电子产品降额设计法

- 热设计

- 电磁兼容设计

- 防振动设计

- 余度设计法

概念:

- Failure Mode, Effects & Criticality Analysis (FMECA) 故障模式、影响及危害性分析

- Failure reporting, analysis, and corrective action system (FRACAS) 故障报告、分析与纠正措施系统

- Reliability, Maintainability, and Safety (RMS): 可靠性R、维修性M、保障性S

三全质量观(全特性、全寿命、全系统)将产品质量特性分为:

- 专用质量特性 SQC(功能性能对应的)

- 通用质量特性 GQC:可靠性、安全性、维修性、测试性、保障性、环境适应性(六性)

可靠性需求七个方面:长寿命、高可靠、快诊断、 、易维修、好保障、要安全。

可靠性的系统工程是以故障为核心、以效能为目标,研究复杂系统全寿命过程中故障发生的规律,及其预防、诊断和修复的综合交叉技术和管理。

可靠性系统工程是在故障认知的基础上发展起来的理论,有三层体系架构:

- 一是认知故障规律的基础理论层,包括故障行为的机理,以及故障的表征;

- 二是运用故障规律的基础技术层,包括故障的预防、预测、诊断和修复等共性技术;

- 三是形成技术能力的应用技术层,核心是以全系统对象、全寿命过程和全特性方法综合集成的故障防控的一个技术型谱。

关于对可靠性系统工程的未来代表性应用方向,王自力总结了以下几点:

- 一是跨尺度的通用质量特性综合设计,重点是宏观化的效能、微观化的机理和智能化的过程。在体系级维度,发展智慧装备体系效能仿真分析与设计优化;在装备级维度,研究按需提供初步设计模型、智能识别故障并提供消减方案的通用质量特性智能设计;在设备级维度,多物理场、多视角、新工艺、新材料等综合设计技术。

- 二是可靠性数字孪生,重点是构建覆盖设计、制造、运维建立全寿命周期全过程以及设备、装备、体系多个层级的可靠性数字孪生,从而实现可靠性数字孪生体和产品物理实体的同步交付,最终在运维阶段实现基于个体状态的体系健康态势精确感知和动态运维决策。

- 三是基于认知计算的健康评估、故障诊断与预测技术,目的是提高全寿命周期产品的增强感知和认知能力以及故障预测能力。

- 四是质量信息交换平台—中国版GIDEP,建设军方、政府与工业界联合的质量信息交换平台。定期/实时交互工程数据、故障经验数据、可靠性维修性数据、计量数据等。挖掘大量沉积质量数据,通过质量数据交换获取更高收益。

系统可靠性设计分析基础

产品故障的度量方法

故障的概率度量

可靠度:产品在规定条件下和规定的时间内,完成规定功能的概率

可靠度函数 $R(t)=P(\xi>t)$

- $\xi$: 产品故障前的工作时间(h)

- t: 规定的时间

$R(t) =\frac{N_{0}-r(t)}{N_{0}}$

- $N_{0}$: 在t=0时刻,规定条件下正常工作的产品数

- $r(t)$: 在0~t时刻产品的累计故障数(假设产品故障后不予修复)

累积故障概率:产品在规定条件下和规定时间内,丧失规定功能的概率

累积故障分布函数 $F(t)=P(\xi\leq t) = \frac{r(t)}{N_{0}}$

显然:$F(t)+R(t) =1$

$F\left(t\right)=\frac{r\left(t\right)}{N_{0}}=\int_{0}^{t}\frac{1}{N_{0}}\frac{dr\left(t\right)}{dt}dt$

故障密度函数:$f\left(t\right)=\frac{1}{N_{0}}\frac{dr\left(t\right)}{dt}$

- $F(t) = \int_{0}^{t} f(t) \, dt$

- $R(t) = \int_{t}^{\infty} f(t) \, dt$

故障率 工作到某时刻尚未故障的产品,在该时刻后单位时间内发生故障的概率

$\lambda\left(t\right)=\lim_{\Delta t\to0}P\left(t\leq\xi\leq t+\Delta t\mid\xi>t\right)$

故障率函数 $\lambda\left(t\right)=\frac{dr\left(t\right)}{N_{s}\left(t\right)dt}$

- 故障率函数的单位为时间间隔单位$dt$的导数($h^{-1}$,$年^{-1}$……)

- $dr\left(t\right)$: t时刻后,$dt$时间内故障的产品数

- $N_{s}(t)$: 到t时刻时,残存的产品数(未故障) $N_{s}(t) = N_{0}-r(t)$

故障率可以近似计算为:$\lambda(t)=\frac{\Delta r(t)}{N_{s}(t)\Delta t}$

- $\Delta r(t)$ : t时刻后,$dt$时间内故障的产品数

- $\Delta t$: 所取得时间间隔

失效率 - 维基百科,自由的百科全书 失效率(英语:Failure rate),也称故障率 Fault

可靠度与故障率、故障密度函数关系:

$\lambda\left(t\right)=\frac{dr\left(t\right)}{N_{s}\left(t\right)dt}=\frac{dr\left(t\right)}{N_{0}\cdot dt}\cdot\frac{N_{0}}{N_{s}\left(t\right)}=\frac{f\left(t\right)}{R\left(t\right)}$

$f\left(t\right)=-\frac{dR\left(t\right)}{dt},$

—> $\lambda\left(t\right)dt=-\frac{dR\left(t\right)}{R\left(t\right)}$

—> $\int_{0}^{t}\lambda\left(t\right)\mathrm{d}t=-\ln R\left(t\right)|_{0}^{t}$

—> $R\left(t\right)=\mathrm{e}^{-\int_{0}^{t}\lambda\left(t\right)dt}$

无法理解😊:当产品寿命服从指数分布时,故障率为常数:$R\left(t\right)=\mathrm{e}^{-\lambda t}$

- 寿命服从指数分布:$f(t)=\lambda e^{-\lambda t}$ ,寿命就是t

- $R(t)=e^{-\lambda t}$

- $\lambda(t) = \frac{f(t)}{R(t)} = \lambda$

故障的时间度量

MTTF:(Mean Time To Failure平均故障前时间)

- 不可修复产品:$T_{TF}=\frac{1}{N_{0}}\sum^{N_{0}}_{i=1}t_{i}$ ,也就是产品故障时间平均值,其中$N_{0}$为所有测试的产品数量

- 当样本足够多$N_{0} \to \infty$,包含所有得故障时间可能 t: ($0 \to \infty$),则$T_{TF}=\int_{0}^{\infty} tf(t)\, dt = - \int_{0}^{\infty} t \, dR(t) = -[tR(t)]|^{\infty}_{0}+\int_{0}^{\infty} R(t) \, dt = \int_{0}^{\infty} R(t) \, dt$

- 平均故障时间不能唯一确定故障分布的特性,还需要方差辅助描述:$\sigma^{2}=\int_{0}^{\infty} (t-T_{TF})^{2}f(t) \, dt$

TTF: (Time To Failure 故障前时间) 对于有明确故障物理规律的产品,不考虑参数分散性的影响,可给出确定的故障前时间 - 产品重要设计参数S会随时间变化(在产品生命周期中单调且缓慢变化),超过一定阈值会造成产品故障

- 麦克劳林级数表示:$S\left(t\right)=S_{t=0}+\left(\frac{\partial S}{\partial t}\right)_{t=0}t+\frac{1}{2}\left(\frac{\partial^{2}S}{\partial t^{2}}\right)_{t=0}t^{2}+\cdots$,可简化为$S=S_{0}[1\pm A_{0}(t)^{m}]$,从参数初始值$S_{0}$开始,根据从观察的参数退化数据中得到的可变参数$A_{0}(t),m$,参数上升(+A)或下降(-A)到一定阈值,即会导致产品故障

- 时间$t=\left[\frac{1}{\pm A_{0}}\left(\frac{S-S_{0}}{S_{0}}\right)\right]^{1/m}$ ,假设故障发生的参数阈值为$S_{F}$,则时间t为故障前时间$T_{F}=\left[\frac{1}{\pm A_{0}}\left(\frac{S_{F}-S_{0}}{S_{0}}\right)\right]^{1/m}$

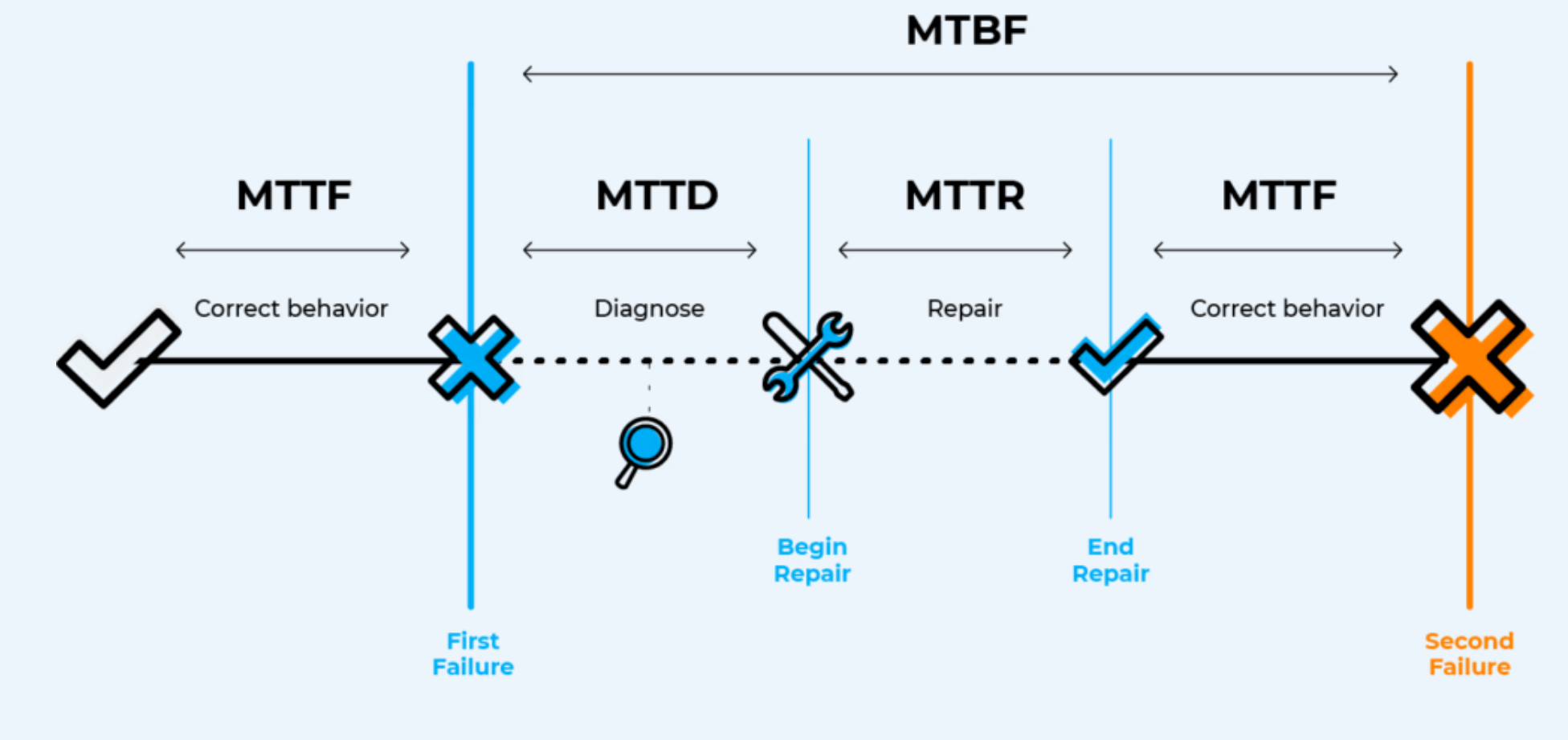

MTBF: (Mean Time Between Failures 平均故障间隔时间) - 可维修产品发生$N_{0}$次故障,每次修复后重新投入使用,每次工作持续时间为$t_{1},t_{2},\dots,t_{N_{0}}$,则MTBF: $T_{BF}=\frac{1}{N_{0}}\sum^{N_{0}}_{i=1}t_{i}=\frac{T}{N_{0}}$,其中T为产品总工作时间(h)

- MTBF与维修效果有关:

- 基本维修:修复后瞬间故障率与故障前瞬间故障率相同

- 完全维修:修复后瞬间故障率与新产品投入使用的故障率相同,对于完全修复的产品,$N_{0}$次故障相当于$N_{0}$个新产品工作到首次故障,因此$T_{BF}=T_{TF}=\int_{0}^{\infty} R(t) \, dt$

MTTR:

故障分为“可修复”和“不可修复”故障,对于“可修复”的系统,我们衡量的是它的“可靠性”和“可用性”,这里的可靠性是指“正常运行的时长;对于“不可修复”的系统或者元器件,我们衡量的是它的可靠性,但这里的可靠性是指“寿命”。

- 不可修复的故障:MTTF、可靠性、寿命 (MTTD = MTTR = 0, 所以 MTBF = MTTF)

- 可修复的故障:MTTR、MTBF、MTTF、可靠性、可用性

可用性的计算公式是Availability = MTBF/(MTBF + MTTR)

Failure Metrics in Depth: MTTR vs. MTBF vs. MTTF MTBF = MTTD + MTTR + MTTF

产品故障的规律描述方法

- 不考虑物理因素的统计模型:时间关故障率函数、时间无关故障率函数 (可靠度是时间的函数)

- 考虑物理因素的统计模型:协变模型(可靠度是时间的函数,此外还与一些其他因素相关,如机械结构的几何构型、承受载荷等),虽然将可靠度函数中的分布参数表达为协变量的函数,但本质仍是统计模型

- 基于物理过程的故障物理模型:应力型故障物理模型、耗损型故障物理模型

不考虑物理因素(故障统计模型)

不足:

- 只能从有限的故障数据样本来推断总体。不能预计某个产品个体的故障,且需要大量故障数据(难获得)。产品总体服从分布,则单个产品发生故障的时间是任意的

- 不能考虑产品实际的环境条件和工作条件的影响

时间无关故障率函数

时间无关故障率函数:寿命服从指数分布,故障率为定值$\lambda(t) = \lambda$

- $F(t)=1-R(t)=1-e^{-\lambda t}$

- $f(t)=\lambda e^{-\lambda t}$

- $T_{TF}=\frac{1}{\lambda}$

- $\sigma^{2}=\frac{1}{\lambda^{2}}$

时间相关故障率函数

时间相关故障率函数:

- 威布尔分布故障率函数:$\lambda(t)=at^{b}$,为了便于计算$\lambda(t)=\frac{\beta}{\theta}\left( \frac{t}{\theta} \right)^{\beta-1}$,($\theta>0,\beta>0,t \geq 0$), 可以描述失效率递增/递减的过程

- $R\left(t\right)=\exp\left[-\int_{0}^{t}\frac{\beta}{\theta}\left(\frac{t^{\prime}}{\theta}\right)^{\beta-1}dt^{\prime}\right]=e^{-\left(t/\theta\right)^{\beta}}$

- $f\left(t\right)=-\frac{\mathrm{d}R\left(t\right)}{\mathrm{d}t}=\frac{\beta}{\theta}\left(\frac{t}{\theta}\right)^{\beta-1}e^{-\left(t/\theta\right)^{\beta}}$

- $\beta$为形状参数,不同的$\beta$值对函数有不同的影响:$\beta <1$时概率密度函数$f(t)$接近指数分布,$\beta \geq 3$时,$f(t)$接近于正态分布,当$1 < \beta < 3$时,$f(t)$为偏锋;当$\beta=1$时,故障率为常数,分布为指数分布$\lambda=\frac{1}{\theta}$; 当$\beta=2$时,$\lambda(t)$呈线性。

- $\theta$为尺度参数,影响分布的均值和散布(离散度)

- $T_{TF} = \theta \Gamma\left( 1+\frac{1}{\beta} \right)$,其中$\Gamma(x)=\int_{0}^{\infty} y^{x-1} e^{-y} \, dy$ 为伽马方程 Γ 函数 - 香蕉空间。通过伽马分布表查询,如果$x>0$,对于超过分布表范围的数据,$\Gamma(x)=(x-1)\Gamma(x-1)$;如果x为整数,则$\Gamma(x)=(x-1)!$

- 方差$\sigma^{2}=\theta^{2}\left\{ \Gamma\left( 1+\frac{2}{\beta} \right)-\left[\Gamma\left( 1+\frac{1}{\beta} \right) \right]^{2} \right\}$

- 给定要求的可靠性水平R:$R(t)=e^{\left( \frac t \theta \right)^{\beta}}=R$ ==>

- 设计寿命$t_{R}=\theta(-\ln R)^{\frac 1 \beta}$ B1寿命(R=0.99),设计出的产品可能有1%的失效时间 | B.1寿命(R=0.999),设计出的产品可能有0.1%的失效时间

- 中位数寿命(R=0.5):$t_{med}=t_{0.5}=\theta(-\ln 0.5)^{\frac 1 \beta}$

- 众数寿命:求解$f(t^{*})=\mathop{\max}\limits_{t \geq 0}f(t)$ ==> $t_{\mathrm{mode}}=\begin{cases}\theta(1-1/\beta)^{1/\beta},&\beta>1\\0,&\beta\leqslant1&\end{cases}$

- 三参数威布尔分布,当存在最小寿命时(假设$t_{0}$前没有发生失效) $t_{0}$被称为位置参数

- 可以通过变换$t’=t-t_{0}$进行转化

- $R\left(t\right)=\exp\left[-\left(\frac{t-t_{0}}{\theta}\right)^{\beta}\right],\quad t\geqslant t_{0}$

- $\lambda\left(t\right)=\frac{\beta}{\theta}\left(\frac{t-t_{0}}{\theta}\right)^{\beta-1},\quad t\geqslant t_{0}$

- $T_{\mathrm{TF}}=t_{0}+\theta\Gamma\left(1+\frac{1}{\beta}\right)$

- $t_{\mathrm{med}}=t_{0}+\theta\left(0.69315\right)^{1/\beta}$

- $t_{d}=t_{0}+\theta(-\ln R)^{1/\beta}$

- 正态分布故障率函数:$f\left(t\right)=\frac{1}{\sqrt{2\pi}\sigma}\exp\left[-\frac{1}{2}\frac{\left(t-\mu\right)^{2}}{\sigma^{2}}\right],\quad-\infty<t<\infty$,适用于疲劳/耗损等故障现象的描述

- $R\left(t\right)=\int_{t}^{\infty}\frac{1}{\sqrt{2\pi}\sigma}\exp\left[-\frac{1}{2}\frac{\left(t^{\prime}-\mu\right)^{2}}{\sigma^{2}}\right]\mathrm{d}t^{\prime}$无有限形式的解,只能通过数值方法

- 转换成标准正态分布$z=\frac{T-\mu}{\sigma}$ 概率密度:$\phi(z)=\frac{1}{\sqrt{2\pi}}\mathrm{e}^{-z^2/2}$ 累积分布$\Phi(z)=\int_{-\infty}^z\phi(z^{\prime})\mathrm{d}z^{\prime}$ 通过查询累积概率值表,得到对应的

- $F\left(t\right)=P\left(T\leqslant t\right)=P\left(\frac{T-\mu}{\sigma}\leqslant\frac{t-\mu}{\sigma}\right)=P\left(z\leqslant\frac{\iota-\mu}{\sigma}\right)=\Phi\left(\frac{\iota-\mu}{\sigma}\right)$

- $R\left(t\right)=1-\Phi\left(\frac{\iota-\mu}{\sigma}\right)$ $F\left(t\right)=\Phi\left(\frac{\iota-\mu}{\sigma}\right)$

- 故障率函数为增函数$\lambda\left(t\right)=\frac{f\left(t\right)}{R\left(t\right)}=\frac{f\left(t\right)}{1-\Phi\left[\left(t-\mu\right)/\sigma\right]}$

- $R\left(t\right)=\int_{t}^{\infty}\frac{1}{\sqrt{2\pi}\sigma}\exp\left[-\frac{1}{2}\frac{\left(t^{\prime}-\mu\right)^{2}}{\sigma^{2}}\right]\mathrm{d}t^{\prime}$无有限形式的解,只能通过数值方法

- 对数正态分布:一个随机变量T的$T_{TF}$服从正态分布,则其对数也服从正态分布$f\left(t\right)=\frac{1}{\sqrt{2\pi}st}\exp\left[-\frac{1}{2s^{2}}\left(\ln\frac{t}{t_{med}}\right)^{2}\right],\quad t\geqslant0$

- s为形状参数,$t_{med}$为位置参数,失效的中位时间,t只能为正值,因此相较于正态分布更适合于描述故障过程。常常是服从威布尔分布的数据也服从对数正态分布

- $T_{TF}=t_{med}exp\left(s^{2}/2\right)$

- $\sigma^{2}=t_{med}^{2}exp\left(s^{2}\right)\left[exp\left(s^{2}\right)-1\right]$

- $t_{mode}=\frac{t_{med}}{exp\left(s^{2}\right)}$

- $F\left(t\right)=P\left(T\leqslant t\right)=P\left(\frac{\ln T-\ln t_{med}}{s}\leqslant\frac{\ln t-\ln t_{med}}{s}\right)=P\left(z\leqslant\frac{1}{s}\ln \frac{t}{t_{med}}\right)=\Phi\left(\frac{1}{s} \ln \frac{t}{t_{med}}\right)$

- $R(t)=1-\Phi\left( \frac{1}{s}\ln \frac{t}{t_{med}} \right)$

考虑物理因素的统计模型

故障协变模型

- 比例故障模型:不同产品的故障率成比例,并且不随时间发生变化。指数分布or威布尔分布

- 位置-尺度模型:正态分布or对数正态分布

故障物理模型

故障物理模型:

- 过应力型故障

- 静态应力-强度模型:可靠度是常数

- 随机应力x+固定强度y

- 固定应力x+随机强度y

- 随机应力x+随机强度y statistics - Finding probability $P(X<Y)$ - Mathematics Stack Exchange

- 指数分布

- 正态分布

- 对数正态分布

- 动态应力-强度模型:动态可靠度

- 周期载荷:作用产品n次

- 随机载荷:作用时间是随机的,且单位时间内的载荷作用次数服从泊松分布

- 随机恒定载荷和强度

- 静态应力-强度模型:可靠度是常数

- 耗损型故障

- 一般数学模型

- 基础模型/经典模型:

- 阿伦尼斯模型

- 艾林模型

- 损伤累积模型

- 故障机理竞争模型

- 典型模型:

- 电迁移模型

- 时间相关的介质击穿模型

- 腐蚀模型